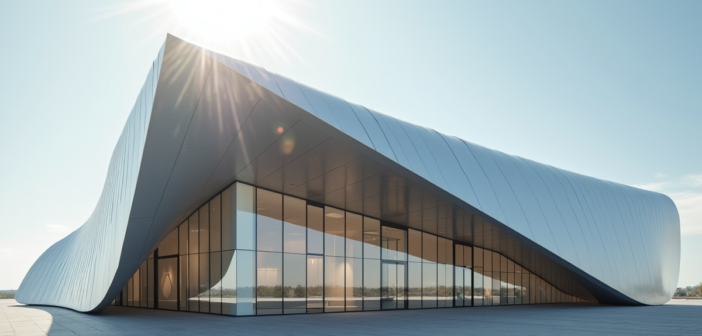

L’aluminium anodisé s’impose comme une solution incontournable pour ceux qui cherchent à allier durabilité et esthétique dans leurs projets. Cette technique, qui consiste à épaissir la couche d’oxyde naturel de l’aluminium, confère au matériau une résistance accrue à la corrosion et aux rayures, tout en permettant une variété de finitions décoratives. Utilisé aussi bien dans les secteurs de la construction, de l’automobile que de l’électronique, l’aluminium anodisé répond aux exigences des environnements les plus exigeants.

Les architectes et ingénieurs optent de plus en plus pour cette technologie, séduits par ses avantages environnementaux et économiques. Effectivement, l’aluminium anodisé ne nécessite que peu d’entretien et offre une longévité exceptionnelle, réduisant ainsi les coûts de maintenance et les impacts écologiques. Pour quiconque souhaite optimiser la durabilité de ses projets, l’aluminium anodisé apparaît comme un choix judicieux et innovant.

A découvrir également : Hauteur du lavabo de la salle de bain : astuces pour une installation sans fausse note

Plan de l'article

Qu’est-ce que l’aluminium anodisé et pourquoi l’utiliser ?

L’aluminium est un choix populaire dans de nombreuses industries en raison de sa légèreté, de sa solidité et de sa résistance à la corrosion. Pour optimiser ses propriétés, l’anodisation s’avère essentielle. Ce procédé technique améliore et protège l’aluminium en épaississant sa couche d’oxyde naturel.

L’anodisation confère à l’aluminium une résistance accrue à la corrosion et aux rayures, tout en permettant une variété de finitions décoratives. Ce processus inclut différentes techniques, parmi lesquelles l’anodisation à couche dure, aussi connue sous le nom d’anodisation de type III. Cette méthode produit une couche protectrice épaisse d’oxyde d’aluminium, augmentant ainsi la durabilité de la surface traitée.

Lire également : Quelle est la meilleure assurance habitation ?

Pourquoi choisir l’aluminium anodisé ?

- Durabilité : L’anodisation dure de l’aluminium produit une surface très durable, résistante à l’usure et à la corrosion.

- Résistance à la corrosion : L’anodisation à couche dure offre une protection supérieure contre la corrosion.

- Résistance à l’usure : Cette technique garantit une protection optimale contre l’usure.

- Isolation électrique : La surface anodisée est électriquement isolante.

- Adhésion : L’anodisation crée une surface hautement adhésive.

- Rentabilité : Ce traitement de surface améliore la durée de vie et la durabilité des composants, tout en étant rentable.

L’anodisation de l’aluminium ne se contente pas de renforcer le matériau ; elle le transforme en un choix de premier ordre pour des applications exigeantes. Considérez cette technologie pour vos projets afin de garantir des performances optimales et une longévité accrue.

Le processus d’anodisation de l’aluminium

L’anodisation de l’aluminium commence par un nettoyage rigoureux du matériau pour éliminer toute impureté de la surface. Cette étape fondamentale prépare le métal pour le bain électrolytique, généralement un bain d’acide sulfurique. Lors de l’immersion, un courant électrique est appliqué, permettant la formation d’une couche d’oxyde d’aluminium sur la surface du métal.

La technique de l’anodisation à couche dure, ou anodisation de type III, se distingue par l’épaisseur accrue de cette couche protectrice. L’épaisseur de la couche d’oxyde peut varier entre 0,002 et 0,0045 pouces, selon les exigences spécifiques de l’application. Ce processus aboutit à une surface extraordinairement résistante à la corrosion et à l’usure.

Les étapes clés de l’anodisation

- Nettoyage : Nettoyage approfondi pour éliminer les impuretés.

- Préparation : Préparation de la surface pour l’immersion dans le bain d’acide.

- Électrolyse : Application d’un courant électrique pour former la couche d’oxyde.

- Épaississement : Utilisation de l’anodisation à couche dure pour une résistance accrue.

L’anodisation à couche dure renforce non seulement la durabilité de l’aluminium, mais améliore aussi ses propriétés mécaniques. Ce traitement de surface est particulièrement prisé dans des secteurs exigeants tels que l’aérospatiale, l’automobile et la construction. Adoptez cette méthode pour garantir la longévité et la performance de vos projets.

Avantages de l’aluminium anodisé pour la durabilité des projets

Les avantages de l’aluminium anodisé sont nombreux et variés, permettant une optimisation notable de la durabilité des projets. L’anodisation à couche dure confère à l’aluminium une surface extrêmement résistante à la corrosion. Cette protection est essentielle pour les environnements agressifs, où l’exposition continue aux éléments pourrait autrement dégrader le matériau.

L’anodisation améliore aussi la résistance à l’usure, prolongeant ainsi la durée de vie des composants critiques. Dans les secteurs où la durabilité et la performance sont primordiales, comme l’industrie aérospatiale ou automobile, cette caractéristique est particulièrement recherchée.

| Propriété | Avantage |

|---|---|

| Durabilité | Surface résistante à l’usure et à la corrosion |

| Isolation électrique | Surface électriquement isolante |

| Adhésion | Surface hautement adhésive |

| Rentabilité | Améliore la durée de vie et la durabilité des composants |

Un autre atout non négligeable est l’isolation électrique procurée par l’anodisation dure. Cette propriété rend l’aluminium anodisé idéal pour les applications nécessitant une isolation efficace, notamment dans les dispositifs électroniques.

L’anodisation dure crée une surface hautement adhésive, facilitant l’application de peintures et autres revêtements. Cette caractéristique est particulièrement utile dans l’industrie de la construction, où une adhésion fiable est essentielle pour les finitions durables.

La rentabilité de l’anodisation à couche dure ne doit pas être sous-estimée. En prolongeant la durée de vie des composants et en réduisant les besoins de maintenance, cette méthode de traitement de surface représente un investissement judicieux pour de nombreux secteurs industriels.

Applications pratiques de l’aluminium anodisé

L’anodisation à couche dure trouve des applications variées dans plusieurs industries, grâce à ses propriétés de résistance et de durabilité.

Industrie aérospatiale

L’industrie aérospatiale utilise largement l’anodisation à couche dure pour améliorer la durabilité et la résistance à la corrosion des composants d’avions. Les conditions extrêmes auxquelles sont soumis les appareils exigent des matériaux capables de résister à l’usure et à l’exposition prolongée aux éléments.

Industrie automobile

L’anodisation dure est appliquée sur certains composants automobiles tels que les roues, les blocs moteurs et les carters de transmission. La résistance accrue à la corrosion et à l’usure prolonge la durée de vie de ces pièces essentielles, réduisant ainsi les coûts de maintenance.

Industrie de la construction

Dans l’industrie de la construction, la protection des composants en aluminium contre l’exposition à des environnements difficiles est fondamentale. L’anodisation à couche dure assure une longévité accrue des structures en aluminium, même en milieu urbain ou industriel.

Applications militaires

Les applications militaires bénéficient aussi de l’anodisation dure, notamment pour les fusils et autres armes à feu. La durabilité et la résistance à la corrosion sont des atouts majeurs dans des conditions d’utilisation souvent extrêmes.

Industrie médicale

L’industrie médicale utilise l’anodisation à couche dure pour les implants orthopédiques. La biocompatibilité et la résistance à la corrosion sont essentielles pour les dispositifs médicaux implantables, garantissant ainsi leur performance et leur sécurité.

AN-Prototype est reconnu pour fournir des services d’usinage CNC et d’anodisation à couche dure, répondant aux exigences spécifiques de ces diverses industries.